مقدمه

باتریهای حالت جامد (SSB) توسط بسیاری از افراد به عنوان بزرگترین دستاورد ذخیره انرژی لقب گرفته شده است. محققان آزمایشگاهی و صنعتی بر این باورند که انتقال از الکترولیت مایع به الکترولیت جامد میتواند منجر به پیشرفت شاخصهای عملکرد باتری (KPI) مانند چگالی انرژی، ایمنی، قابلیت شارژ سریع و هزینه شود. در حالی که بسیاری از این مزایا تاکنون تنها بر روی کاغذ یا در آزمایشگاه ثابت شدهاند، سرمایه گذاریهای بزرگی برای تحقق این فناوری جدید در حال انجام است.

تحت چه شرایطی SSBها از باتریهای مبتنی بر الکترولیتهای مایع بهتر عمل میکنند؟ چه زمانی از نظر قیمت با هم رقابت خواهند داشت؟ کدام شرکتها به تجاری سازی SSBها نزدیکترند؟

این گزارش هوش بازار را در مورد مفاهیم مختلف الکترولیت حالت جامد بررسی میکند و عملکرد الکتروشیمیایی این باتریها و پتانسیل بازار را با هم مقایسه میکند. علاوه بر این توضیح داده میشود که تغییر از تولید الکترولیت مایع به جامد چقدر دشوار است، چالشهای کلیدی تحقیق و توسعه ارائه میشود و در مورد نوآوریهای امیدوارکنندهای بحث میشود که به ارائه SSBها به بازار کمک میکنند.

طبقه بندی الکترولیتها

یک الکترولیت خوب معمولا هدایت لیتیوم یونی بالایی دارد، چگالی انرژی بالا و مقاومت کمی در رابطهای الکترود در طول چرخه دارد. الکترولیت یونهای مورد نیاز را در داخل سل هدایت میکند تا انرژی خروجی لازم به دست آید. از آنجایی که نقش الکترولیت از اهمیت بالایی برخوردار است، انتخاب الکترولیت با خواص مناسب که کیفیت کلی باتری را بهبود ببخشد بسیار مهم است. برای دستیابی به این موضوع، می توان بین الکترولیت های حالت مایع، حالت شبه جامد و حالت جامد یکی را انتخاب کرد. در صورتی که تنها تفاوت باتریها در الکترولیت حالت جامد باشد مورفولوژی انواع مختلف باتریها متفاوت است. برای سهولت مقایسه خواص، بخش زیر الکترولیتهای حالت جامد و مایع را با هم مقایسه میکند.

شکل 1. مقایسه یک باتری حالت مایع (چپ) و یک باتری حالت جامد (راست) با یک آند گرافیتی یا آند فلز لیتیوم

ویژگیهای حالت مایع در مقابل ویژگیهای حالت جامد

میتوان باتریهای Li-ion را بر اساس وضعیت الکترولیت به سه دسته تقسیم کرد: حالت مایع، حالت شبه جامد و حالت جامد. در این گزارش، باتریهای حالت جامد با باتریهای حالت مایع معمولی مقایسه میشوند. در حالی که اساس کار باتریها یکسان است، الکترولیتها خواص متفاوتی از خود نشان میدهند که در نتیجه هر کدام مزایا و معایب مخصوص به خود را دارند. در این بخش، الکترولیت حالت مایع با الکترولیت حالت جامد مقایسه خواهد شد.

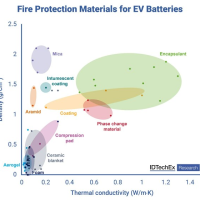

به طور کلی، مهمترین خاصیت الکترولیتها رسانایی یونی است، این را میتوان به عنوان میزان توانایی الکترولیت در انتقال بارهای مثبت لیتیوم از یک الکترود به الکترود دیگر توضیح داد. باتریهای حالت مایع معمولی به دلیل ویژگیهایی مانند چگالی انرژی بالا (تا 270 وات ساعت بر کیلوگرم)، پنجره پایداری الکتروشیمیایی گسترده، هدایت یونی بالا و چگالی توان بالا، در کاربردهای وسایل نقلیه الکتریکی ارزش بالایی دارند. این ویژگیها برد رانندگی طولانیتر، توان خروجی بالاتر در هر سلول و توانایی شارژ سریع را امکان پذیر میکند. با این حال، بزرگترین معایب باتریهای حالت مایع معمولی خطر فرار حرارتی الکترولیت و تشکیل دندریت است. هر دو این مشکلات، حالتهای شناخته شدهای برای تخریب باتری هستند و میتوانند منجر به اتصال کوتاه، آتش سوزی باتری و انفجار شوند. الکترولیتهای مایع معمولا به دو دسته مایعات یونی و حلالهای آلی تقسیم میشوند، و تفاوت اصلی آنها این است که مایعات یونی غیر مولکولی هستند و صرفا از یونها تشکیل شدهاند. باتریهای حالت جامد برخی از مسائل اصلی مربوط به باتریهای حالت مایع معمولی را در رابطه با ایمنی و پایداری حل میکنند. SSBها را میتوان به سولفیدها، اکسیدها و پلیمرها تقسیم کرد. بر خلاف الکترولیت حالت مایع، الکترولیتهای حالت جامد به عنوان جداکننده نیز عمل میکنند. این ویژگی امکان تهیه باتریهای متراکمتر را فراهم میکند که در نتیجه منجر به ساخت باتری با چگالی انرژی بالاتر میشود. علاوه بر این، به دلیل عدم وجود مایعات در باتریهای حالت جامد، تخریب این باتریها نسبت به باتریهای مایع معمولی کندتر است که منجر به پایداری، طول عمر و ایمنی بالاتر میشود.

برخی از اشکالات SSBها رسانایی یونی محدود، تغییر حجم و تشکیل دندریت است. این امر شارژ سریع باتری را محدود میکند، میتواند منجر به رابط ضعیفتر بین الکترولیت و الکترودها شود و نیاز به الکترولیتهای قویتر و سفتتر را افزایش میدهد.

مقایسه الکترولیتهای حالت جامد

الکترولیتهای حالت جامد پلیمری (SE) که پلی اتیلن اکسید رایجترین آنهاست، تنها الکترولیتهای جامد هستند که در حال حاضر در مقیاس بزرگ مورد استفاده قرار میگیرند. این به دلیل سازگاری این پلیمرها با نمک لیتیوم است که در هدایت یونی لیتیوم نقش مهمی ایفا میکند. همچنین انعطاف پذیری مکانیکی بالای آنها میتواند باعث افزایش طول عمر باتری شود. این الکترولیتهای جامد پلیمری میتوانند دارای ماتریسهایی از پلیمرهای مختلف با مواد افزودنی گوناگون باشند که در نتیجه میتوانند خواص متفاوتی را به باتری بدهند. نقاط ضعف این الکترولیتها دمای بالای عملیاتی آنها (50-80 درجه سانتیگراد) و رسانایی یونی محدود است که کاربرد آنها را محدود میکند. این الکترولیتها همچنین در مورد سازگاری شیمیایی با الکترودهای مثبت با انرژی متراکم مشکل ایجاد میکنند، زیرا اکثر پلیمرهای SE دارای پنجره پایداری الکتروشیمیایی (ESW) پایین و کمتر از 4 ولت هستند، که معیاری برای محدوده ولتاژی است که در آن الکترولیت نمیتواند پایدار بماند.

برخی از الکترولیتهای پلیمری میتوانند در برابر تشکیل دندریت مقاومت کنند، اما از آنجایی که این SEها از استحکام کمتری برخوردار هستند، این موضوع همچنان یک مشکل است. از سوی دیگر، سولفیدهای SE، هدایت یونی بالایی را به دلیل نرمی مواد خود ارائه میدهند این ویژگی موجب میشود الکترولیت جامد تماس خوبی با الکترود ایجاد کند. حتی در طول تغییرات حجم، این تماس باقی میماند و در نتیجه مقاومت بالایی را در برابر تشکیل دندریت ایجاد میکند. در مورد پلیمرهای SE، میتوان ترکیبات مختلفی را به دست آورد و وقتی صحبت از رسانایی یونی به میان میآید، گزینههای مختلفی مانند thio-LISICONها (رسانای سوپر یونی لیتیوم) وجود دارد که دارای خواص رسانایی عالی در دمای اتاق هستند که میتواند با مقادیر موجود در الکترولیتهای مایع معمولی رقابت کند. هنگامی که سولفیدها با هوای مرطوب در تماس هستند، گاز سمی H2S را تشکیل میدهند که استفاده از آنها را محدود میکند. این واکنش همچنین منجر به تخریب الکترولیت میشود که طول عمر باتری را کوتاه میکند.

در مقایسه با پلیمرهای SE، آنها یک ESW کم را ارائه میدهند، بنابراین سازگاری با پتانسیل پایین ضعیفی دارند و برای استفاده با آندهای لیتیومی با پتانسیل بالا مناسب نیستند. اکسیدهای SE پایداری مکانیکی عالی و ESW گستردهای را ارائه میدهد که تشکیل دندریت را سختتر میکند و همچنین بسته باتری بادوامتری را ارائه میدهد. ESW امکان استفاده وسیع از آندهای لیتیوم و کاتدهای با پتانسیل بالا را فراهم میکند که مطلوب است، زیرا فناوری جدید کاتد به طور مداوم در حال توسعه است. با این حال، اکسیدهای SE دارای معایبی مانند ناسازگاری شیمیایی، رسانایی یونی کم، و اتصال ضعیف الکترود و شکنندگی هستند که منجر به پایداری پایینتر چرخه شارژ/دشارژ میشود. ناسازگاری با مواد خاص الکترود، استفاده از یک لایه سطحی جداگانه بین الکترولیت و الکترودها را ضروری میسازد. مسئله دیگر رسانایی یونی پایینی است که آنها (اکسید SE) به دلیل تأثیر ساختار کریستالی، دمای تولید بالا و مرزهای دانهای بروز میدهند. در سالهای اخیر، تاکید بر دو نوع LLZO و LLTO افزایش یافته است، زیرا این دو نوع الکترولیت رسانایی یونی بسیار بالاتری را نشان میدهند، اما از عناصر کمیاب مانند Ge در آنها استفاده شده است که باعث مطلوبیت کمتر آنها میشود. علاوه بر این، اکسیدها از طریق یک مرحله پردازش پرهزینه به نام تف جوشی تولید میشوند تا لایه های متراکم با مقاومت مرزی دانه کمتر به دست آید.

رویکردهای تولید الکترولیت جامد

پلیمر SE تنها الکترولیت جامدی است که در مقیاس بزرگ تولید میشود، در حالی که دو مورد دیگر فقط در مقیاس آزمایشگاهی تولید میشوند. الکترولیتهای جامد را میتوان با سه روش مختلف تولید کرد: پردازش مرطوب، روشهای بدون حلال و پردازش مبتنی بر پودر. فرآوری مرطوب روشی است که در آن ذرات ماده خام، بایندرها، افزودنیها و یک حلال در یک دوغاب مخلوط میشوند تا مستقیما روی کاتد یا در قالب بی اثر قرار گیرند. ضخامت نهایی الکترولیت تحت تأثیر بستر مورد استفاده در طی فرآیند رسوب گذاری است و معمولا بین 5 تا 30 میکرون است. آخرین مرحله پردازش مرطوب، فشرده سازی برای به دست آوردن خواص خوب باتری است که میتواند با فشار یا پخت اکسیدها انجام شود. روش دیگر پردازش بدون حلال است، که این روش بر پایه استفاده نکردن از حلال است. این روش عمدتا برای پلیمرها استفاده میشود، اما برخی از روشها را میتوان برای جامدات معدنی نیز استفاده کرد. از جمله این روشها میتوان به انحلال بدون حلال اشاره کرد که در آن نمک به طور مستقیم در پلیمر مذاب حل میشود تا به مدت 24 ساعت آنیل شود، سپس پرس گرم پلیمر و نمک بر روی یک بستر، و اکستروژن خشک که در آن نمک و پلیمر در یک اکسترودر برای پردازش مخلوط میشوند. پردازش مبتنی بر پودر آخرین رویکردی است که عمدتا برای اکسیدها استفاده میشود تا از تف جوشی در دمای بالا جلوگیری شود. پودر الکترولیت در یک محفظه رسوب تخلیه شده بر روی کاتد رسوب میکند که در آنجا توسط یک آئروسل حمل میشود. برای لایههای متراکمتر، یک مرحله بازپخت در دمای 600 درجه سانتیگراد به مراحل قبلی اضافه میشود. در این روش اگرچه از تف جوشی اجتناب میشود، با این حال میتوان لایه های نازک و متراکم ساخت.

چالشها و نوآوریها در تولید الکترولیتهای باتری

تغییر تولید الکترولیت مایع به جامد چقدر دشوار است؟

استفاده از مایعات یونی، انتقال از تولید الکترولیت مایع به تولید SSBها را راحتتر از حالتی میکند که الکترولیتها را از کربنات لیتیوم تولید میکنند. البته تفاوتهایی در ساخت الکترولیتهای مایع و جامد وجود دارد، به عنوان مثال، الکترولیتهای جامد باید به عنوان یک فیلم پلیمری پردازش شوند.

کدام عوامل بر پیشرفت باتریهای حالت جامد تأثیر میگذارند؟

پیشرفت در الکترولیتها به شدت تحت تأثیر پیشرفت در مواد فعال الکترود است. انطباق سلول با نسل بعدی موادی مانند آندهای Si-C و کاتدهای LMNO و … که به طور رایج در باتریها استفاده میشوند، بسیار مهم است. نگرانیهای مروبوط به ایمنی عامل مهم دیگری است که پیشرفتهای SSBها را تقویت میکند، برای مثال، الکترولیتهای حالت جامد مبتنی بر مایعات یونی غیر قابل اشتعال هستند. جستجوی دائمی برای چگالی انرژی حجمی و وزنی بالاتر نیز نقش مهمی در این زمینه ایفا میکند. یکی دیگر از ویژگیهای الکترولیت جامد اینست که با آند فلزی لیتیوم سازگار است که به طور قابل توجهی این خواص را بهبود میبخشد.

چالشهای تحقیق و توسعه برای تولید الکترولیت جامد

رابط جامد-جامد بین الکترولیت و الکترود مشکلی است که مانع از استفاده کامل از مواد فعال الکترود میشود. سولفیدها و پلیمرها نرمتر از اکسیدها هستند که رابط بهتری دارند، اما هنوز با LIBهای معمولی قابل مقایسه نیستند. یکی از راههای حل این مشکل، افزایش کیفیت رابط در سطح نانو با اجرای نانوساختارهایی است که با غلبه بر مشکلات انتشار و همچنین ایجاد اطمینان از تماس خوب ذره به ذره بین الکترولیت و الکترود، عملکرد را افزایش میدهد. مسئله دیگر تشکیل دندریت است که به الکترولیت نفوذ میکند و منجر به اتصال کوتاه میشود. در عمل، باتریهای حالت جامد باید بتوانند با ایجاد مقاومت مکانیکی بالاتر نسبت به الکترولیتهای مایع، با تشکیل دندریت مقابله کنند، اما دیده شده است که هنوز در این باتریها این مشکل وجود دارد. یکی از دلایل این امر وجود حفرهها، تخلخلها یا سایر نقصها در سطح مشترک بین الکترود و الکترولیت است. این نقصها را میتوان با نانوساختارها در مواد جامد در سطح مشترک بهبود بخشید. راه دیگر برای حل این مشکل پرهیز از استفاده از آندهای لیتیوم و استفاده از آندهای سیلیکونی است، اگرچه این امر منجر به کاهش چگالی انرژی میشود.

تولید لایههای الکترولیت تمایل به ایجاد تخلخل و عدم یکنواختی دارد، زیرا فیلمهای ریزمقیاس نازک شبیه جداکننده پلیمری که در LIB معمولی استفاده میشوند مورد نیاز است. چنین نقصهایی الکترولیت را مستعد تشکیل دندریت و به طور کلی پایداری مکانیکی پایینتر میکند. یک استراتژی برای از بین بردن فضای خالی استفاده از مواد پرکننده است که نسبت به یون لیتیوم رسانا باشد. استفاده از روشهای تولید مبتنی بر حلال منجر به دفع غیرضروری حلال به طبیعت میشود. در دراز مدت، استفاده از فرآیندهای بدون حلال یا مبتنی بر حلال سبز راه حل این مشکل است. امروزه چندین گزینه برای فرآیند خشک وجود دارد، اما آنها به اندازه پردازش مرطوب مقیاس پذیر نیستند. علاوه بر این، زیرساختهای فنآوری جدیدی باید ایجاد شود که نیازمند سرمایهگذاری است.

مرحله تف جوشی در تولید اکسید نیز انرژی، زمان و هزینه زیادی نیاز دارد که باعث میشود الکترولیت اکسید علیرغم خواص خوبش، مطلوبیت کمتری داشته باشد. امروزه، رسوب آئروسل اجازه تولید اکسید را بدون مرحله تف جوشی میدهد، اما این فناوری هنوز نابالغ و در حال توسعه است، و دارای توان عملیاتی پایینی است که آن را فقط در مقیاس آزمایشگاهی مناسب میکند. همچنین میتوان مسیرهای تولید یا اصلاحات مناسبی را پیدا کرد که بتواند دمای پخت را کاهش دهد. یکی از راههای انجام این کار استفاده از عوامل پخت مانند Al2O3 و Li3BO3 برای کاهش دمای پخت است.

در باتریهای الکترولیت مایع معمولی، الکترولیتها معمولا بازیافت نمیشوند، بلکه به دلیل هزینهها و استفاده از LIBها در پایان عمر صرفا شسته میشوند. از آنجایی که باتریهای حالت جامد هنوز در مراحل اولیه هستند، میتوان ملاحظات بازیافت را در طراحی و ساخت سلول پیادهسازی کرد. یک مسیر بازیافت پیشنهادی بازیافت کل باتری به طور مستقیم بدون جداسازی اجزای مختلف توسط انحلال بسته سلولی، جداسازی فاز، تبخیر محلول و بازیابی املاح، سپس بازپخت حرارتی الکترولیت حالت جامد و لیتیاسیون مجدد کاتد است.

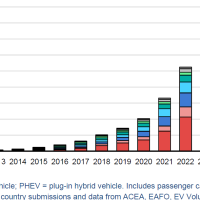

تجزیه و تحلیل بازار الکترولیتها

در حال حاضر، الکترولیتهای مایع معمولی و الکترولیتهای جامد پلیمری تنها مواردی هستند که در مقیاس بزرگ استفاده میشوند. SSBهای پلیمری در حال حاضر در اتوبوسها و کاربردهای صنعتی مانند وسایل نقلیه که به صورت خودکار هدایت میشوند (AGVها) استفاده میشوند. با توجه به نقشه راه پیش رو در مورد باتریهای حالت جامد، انتظار میرود که این باتریها بتوانند از سال 2025 در پایگاههای ذخیره ثابت انرژی و از سال 2030 در خودروهای سواری و کامیونهای رده پایینتر استفاده شوند. پیش بینی میشود که هم اکسید SSB و هم سولفید SSB نیز در میان مدت وارد بازار شوند. SSBهای اکسیدی با پایداری بالایی که از آنها انتظار میرود، میتوانند در تجهیزات صنعتی سنگین و محیطهای خشن نظامی استفاده شوند، در حالی که SEهای سولفیدی، به دلیل چگالی انرژی بسیار عالی پیش بینی شده برای آنها، میتوانند در هواپیماهای خودکار استفاده شوند. همچنین انتظار میرود تا سال 2030، سولفیدها و اکسیدها برای اولین بار در خودروهای سواری و پس از سال 2035 حتی در هواپیماهای مسافربری و کامیونها مورد استفاده قرار گیرند.

میکروالکترونیکها مانند دستگاههای پزشکی انعطافپذیر و قابل کاشت، باتریهای لایه نازک حالت جامد (SSTFBها) را به کار میگیرند که مقولهای جدا از SSBهای رایج هستند.

شکل 2. آمادگی مورد انتظار انواع SSBها برای برنامههای مختلف

هنوز چالشهای مختلفی برای غلبه بر هر سه نوع SSB برای ورود به بازار به منظور کاربردهای بیشتر آنها وجود دارد. الکترولیتهای جامد پلیمری در حال حاضر به دلیل دامنه دمای کاری کم، 50-80 درجه سانتیگراد، به گرمایش ثابت باتری نیاز دارند. تاکنون پلیمر SSB تنها با یک کاتد LFP نشان داده شده است که چگالی انرژی آن را محدود میکند. بهبود پایداری قابل توجهی برای ترکیب الکترولیت جامد پلیمری با کاتدهای با پتانسیل بالا مانند NMC یا NCA مورد نیاز است. چالش دیگر قابلیت شارژ سریع است، جایی که الکترولیتهای اکسید و سولفید، به طور کلی، به دلیل دمای عملیاتی بزرگتر، بهتر از پلیمرها عمل میکنند، اما رسانایی یونی آنها باید بهینه شود. از نظر ایمنی، در حالی که SSBها به طور کلی ایمنتر در نظر گرفته میشوند، آند فلز لیتیوم که در بسیاری از مفاهیم SSB استفاده میشود، به دلیل واکنش پذیری شیمیایی بالای آن یک خطر ایمنی بالقوه ایجاد میکند. واکنش پذیری شیمیایی بالای آند لیتیومی یکی دیگر از حوزههای تحقیق و توسعه است که قبل از ورود SSBهای با کارایی بالا به بازار باید مورد توجه قرار گیرد.

جنبههای اقتصادی تولید الکترولیتها

برای اطمینان از موفقیت الکترولیتهای حالت جامد در بازار، تنها برآوردن الزامات عملکردی ذکر شده در بخش قبل کافی نیست، SSBها باید از نظر هزینه نیز رقابتی باشند. برای در نظر گرفتن همه چیز، در حال حاضر، هزینه الکترولیتها تقریبا 6-10٪ از کل هزینه باتری لیتیوم یون EV مایع است. در سال 2022، میانگین هزینه سلول 120 دلار بر کیلووات ساعت بود، به این معنی که هزینه متوسط الکترولیتها تقریبا 7 تا 12 دلار در کیلووات ساعت بوده است. هزینه الکترولیتهای مایع بیشتر به هزینه مواد مورد استفاده در فرآیند تولید آن بستگی دارد: نمکهای لیتیوم (که 50 درصد هزینه الکترولیت را تشکیل میدهند)، مواد افزودنی و حلالهای آلی.

قیمت نمکهای لیتیوم (در 98٪ موارد LiPF6) به دلیل نوسانات قیمت مواد خام بسیار سریع در حال تغییر است: در 2 سال گذشته قیمت کربنات لیتیوم 500٪ افزایش یافته است و اکنون به میزان قیمت سال 2021 بازگشته است. اخیرا، صنعت الکترولیت نوآوری قابل توجهی در فرآیند تولید معرفی کرده است که به افزایش بازده و پایین نگه داشتن هزینهها، علیرغم افزایش مواد خام کمک کرده است: کوتاه کردن فرآیند تولید با استفاده از یک حلال الکترولیت پایدار مانند دی اتیل کربنات (DEC) برای ساخت LiPF6 در محلول. در سال 2020، 255000 تن الکترولیت مایع تولید شد که قیمت بازار آن 2.3 میلیارد دلار بود.

انتظار میرود بازار الکترولیت از نزدیک توسعه بازار باتری لیتیوم یون را دنبال کند. تغییرات هزینه و اندازه بازار SSBها تا حد زیادی بر اساس حدس و گمان است، زیرا بیشتر مفاهیم حالت جامد هنوز به بازار معرفی نشدهاند. با این وجود، برخی از فرضیات را میتوان با بررسی تفاوت بین مواد و مراحل پردازش ایجاد کرد. SEهای پلیمری مواد و فرآیندهای مشابهی با الکترولیتهای مایع دارند، بنابراین هزینههای تولید را میتوان مشابه فرض کرد. هزینه مواد سولفید و اکسید SSBها میتواند حتی دو برابر کمتر از سلولهای دارای الکترولیتهای مایع باشد که میتواند نسبت به باتریهای SotA، بسته به فلزات مورد استفاده، مزیت هزینهای داشته باشد: قیمتهای آنها از بسیار بالا (برای ژرمانیوم) تا از نظر اقتصادی به صرفه (برای تیتانیوم، لانتانیم و زیرکونیوم) متغیر است.

مشابه باتریهای الکترولیت مایع، انتظار میرود SSBها وابستگی زیادی به قیمت لیتیوم داشته باشند. چندین مرحله پردازش مانند زمان تشکیل و پیری را میتوان کاهش داد، در حالی که مراحل دیگر مانند پخت در اکسیدهای SE باید اضافه شود. از آنجایی که یک زیرساخت و زنجیره تامین جدید باید برای تولید غیرآلی SE ایجاد شود، انتظار نمیرود که برابری هزینه تا 5-10 سال پس از تجاری سازی به دست آید. با در نظر گرفتن این عوامل، انتظار میرود SSBها تا سال 2035 بیش از 2 درصد از تقاضای باتریهای لیتیوم یونی را پوشش ندهند.

سهامداران کلیدی در بازار الکترولیتها

بازار جهانی الکترولیتها تحت سلطه سه کشور چین، کره جنوبی و ژاپن است. اخیرا شرکتهای آسیایی در چندین کارخانه بزرگ تولیدی در اروپا سرمایهگذاری کردهاند: به عنوان مثال، یک کارخانه 100 تنی Tinci در جمهوری چک و یک کارخانه 40 تنی Shenzhen Capchem در لهستان. اکثر تولیدکنندگان از لیتیوم هگزافلوئورو فسفات (LiPF6) به عنوان نمک رسانا در الکترولیتهای خود استفاده میکنند. اگرچه شرکتهای اروپایی و آمریکایی در حال حاضر ظرفیت تولید الکترولیت قابل توجهی را ندارند، اما ممکن است با رشد تصاعدی در تقاضا برای باتریهای لیتیوم یون و صنعتی شدن الکترولیتهای حالت جامد، شرکتکنندگان غربی فرصت رسیدن به تولیدکنندگان معتبر آسیایی را بدست آورند. تولید کنندگان در ایالات متحده، شرکتهایی مانند Quantum Scape، Solid Power، Factorial و SES بیش از 100 میلیون دلار سرمایه گذاری و مشارکت با OEMهای اصلی EV را تضمین کردهاند. در فرانسه، Blue Solutions – Bollore اتوبوسهای مرسدس بنز را به سلولهای حالت جامد پلیمری مجهز کرده است و قصد دارد SSBهای بیشتری را در اتوبوسهای شهری مستقر کند. همچنین مجموعه Solvonic که در فرانسه مستقر است، در راه استقرار اولین کارخانه تولید انبوه الکترولیتهای مبتنی بر مایعات یونی و نمک Li-FSI با ظرفیت 300 تن تا سال 2025 است. در لهستان، The Batteries در حال توسعه یک فناوری حالت جامد لایه نازک کم هزینه برای کاربردهای IOT است.

شکل 3. بازیگران کلیدی در بازار الکترولیتها در جهان

پیشرفتهای فنی

افزایش پایداری اتمسفری الکترولیت LLZO

یکی از رایجترین الکترولیتهای جامد اکسیدی LLZO (Li7La3Zr2O12) است که این موضوع به دلیل رسانایی یونی عالی آن است. علیرغم این ویژگی مهم، این الکترولیت مسئله مهمی را ایجاد میکند، به طوری که وقتی که در معرض رطوبت و دی اکسید کربن در هوای اتمسفر قرار میگیرد، کربنات لیتیوم در سطح تشکیل میشود و به مرزهای دانه نفوذ میکند و منجر به کاهش رسانایی یونی میشود. محققان راهی برای افزایش پایداری اتمسفر با دوپینگ گالیم و تانتالیم یافتهاند که میتواند سطح بالاتری از رسانایی یونی LLZO را در هوای محیط ایجاد کند، تشکیل LiGaO2 جذب سطحی رطوبت و دی اکسید کربن را سرکوب میکند و در نتیجه تشکیل کربنات لیتیوم مهار میشود.

یادگیری ماشین (ML) برای پیش بینیهای مربوط به SSE

استفاده از هوش مصنوعی قبلا برای کشف ترکیبات امیدوارکننده جدید برای LIBهای معمولی، به دلیل دسترسی خوب به دادههای منبع باز مورد استفاده قرار گرفته است، و اکنون گام بعدی استفاده از ML برای توسعه یک مدل هدایت یونی (IC) برای پیش بینی SSEهای مناسب است. برای بهبود عملکرد باتریهای حالت جامد در این کار، یک مجموعه داده اولیه از 4826 نقطه داده IC با دمای مربوط به SSEهای مختلف از مجلات در دسترس استخراج شد. سپس برای دستیابی به نتایج از سه الگوریتم مختلف بر روی این نقاط داده استفاده شد. ثابت شد که نتایج از دقت بالایی برخوردار بودند زیرا ترکیبات SSE بهدستآمده دارای پنجره پایداری الکتروشیمیایی گسترده و رسانایی یونی بالا بودند. از این رو، پیشبینی شد که LiYS2 یک SSE امیدوارکننده با بهرهوری یونی بالا است.

کلراسیون مرز الکترولیت/کاتد

لیتیوم آرژیرودیت، یک الکترولیت جامد از نوع سولفید است که رسانایی یونی بالایی را نشان میدهد، اما دارای یک ایراد است که منجر به تخریب در فاز بینابینی با کاتد میشود. محققان ترکیبات Li6PS5Cl و Li5.5PS4.5Cl1.5 را مطالعه کردهاند تا بررسی کنند که چگونه هالوژناسیون بر سرعت تخریب شیمیایی تأثیر میگذارد. نتایج این تحقیقات نشان داد که محتوای هالید بر روی جای خالی مربوط به یون لیتیوم و اختلالات سایت Cl-S2 تأثیر میگذارد. ترکیبات حاوی کلرید بالاتر تجزیه الکتروشیمیایی بالاتری را در ولتاژهای پایین در مقایسه با ترکیبات دارای کلرید پایینتر نشان میدهد. همچنین در ولتاژهای بالاتر Li5.5PS4.5Cl1.5 مقاومت سطحی کمتری را در مقایسه با Li6PS5Cl ایجاد میکند. به طور کلی ترکیباتی که دارای میزان کلرید بالاتر عملکرد سلولی بالاتری را فراهم میکنند.

تحولات بازار

هیوندای با پتنت جدید SSE

هیوندای روی باتریهای حالت جامد متمرکز است و اخیرا یک SSE کریستالی متشکل از لیتیوم، گوگرد، فسفر، نیتروژن و هالوژن را به ثبت رسانده است. آنها ظرفیت تخلیه 117-118 میلی آمپر بر گرم را در طول یک آزمایش دشارژ ده ساعته به ثبت رساندهاند. هرچند این میزان ظرفیت تخلیه کمتر از مقادیر سلولهای موجود در بازار، مانند LFP و NMC است، اما در حال حاضر، این فقط یک اثبات مفهومی است که احتمالات امیدوارکنندهای را برای استفاده از SSEها در خودروهای برقی نشان میدهد.

اولین نمونه اولیه 24 لایه SSB که برای آزمایش ارسال شد

QuantumScape شرکتی است که روی تجاریسازی باتریهای حالت جامد برای خودروهای الکتریکی کار میکند. آنها کار خود را بر روی توسعه یک الکترولیت سرامیکی با رسانایی یونی بالاتر از سایر الکترولیتهای حالت جامد متمرکز کردند، همچنین آنها در نظر دارند که یک فرآیند تولید جدید که امکان تولید عمده را دارد، دنبال کنند. این شرکت به تازگی اولین نمونه اولیه باتری 24 لایه خود را برای آزمایش به کارخانههای تولیدکننده خودرو ارسال کرده است.

OEMها آزمایشهایی را در تاسیسات خود انجام میدهند و برای پیشرفتهای بیشتر به QuantumScape بازخورد خواهند داد تا کیفیت بالاتر و عملکرد بهتری در سالهای آینده بدست آورند همچنین امکان تجاری سازی را افزایش دهند.

توسعه یک پلتفرم بازیافت در اروپا

شرکت لهستانی Elemental Strategic Metals و شرکت تایوانی ProLogium Technology توافق نامهای رسمی برای بررسی فرصتهای همکاری برای ساخت یک پلتفرم بازیافت باتری حالت جامد را در اروپا امضا کردهاند. این طرح به این صورت است که شرکت ProLogium Technology باتریهای خود را به شرکت Elemental Strategic Metals بفرستد و فناوری بازیافت مناسب باتریهای حالت جامد را توسعه دهد، زنجیره صنعتی باتری EV اروپا را تقویت کند و انتشار گازهای گلخانهای و به طور کلی انتشار کربن که مربوط به باتریها است را کاهش دهد.

یک ارزیابی صنعت محور

در مقالهای که اخیرا توسط Sphere Energy منتشر شده است، چندین نظر رایج در مورد تحولات باتریهای حالت جامد بر اساس بحث با کارشناسان صنعتی تأیید شده است. به گفته نویسندگان، بسیاری از نمونههای SSB ممکن است تا قبل از سال 2030 تجاری شوند، ولی 10 تا 15 سال بعد از آن میتوانند ارزانتر از باتریهای الکترولیت مایع شوند. این اظهار که مربوط به آسانتر بودن بازیافت SSBهاست نادرست و بر اساس حدس و گمان تلقی میشود زیرا هیچ آزمایش واقعی برای بازیافت SSBهای در مقیاس بزرگ انجام نشده است.

ممنوعیت خودروهای نفتی و دیزلی اتحادیه اروپا 2035

پارلمان اروپا در ماه فوریه به قانون جدیدی برای ممنوعیت فروش خودروهای دیزلی و نفتی از سال 2035 رأی داد. گام بعدی این است که آن را به شورای اروپا ببرند تا مجددا برای رسمی شدن آن رأی گیری کنند. برخی از کشورها، با پیشروی آلمان، با این پیشنهاد مخالفت کردند زیرا میخواهند خودروهایی که با سوخت الکتریکی کار میکنند از این ممنوعیت حذف شوند. در 25 مارس، کمیسیون اروپا و آلمان توافقی را اعلام کردند که اجازه میدهد خودروهایی که با سوخت الکتریکی کار میکنند از قانون جدید که هنوز رسمی نشده است، مستثنی شوند.