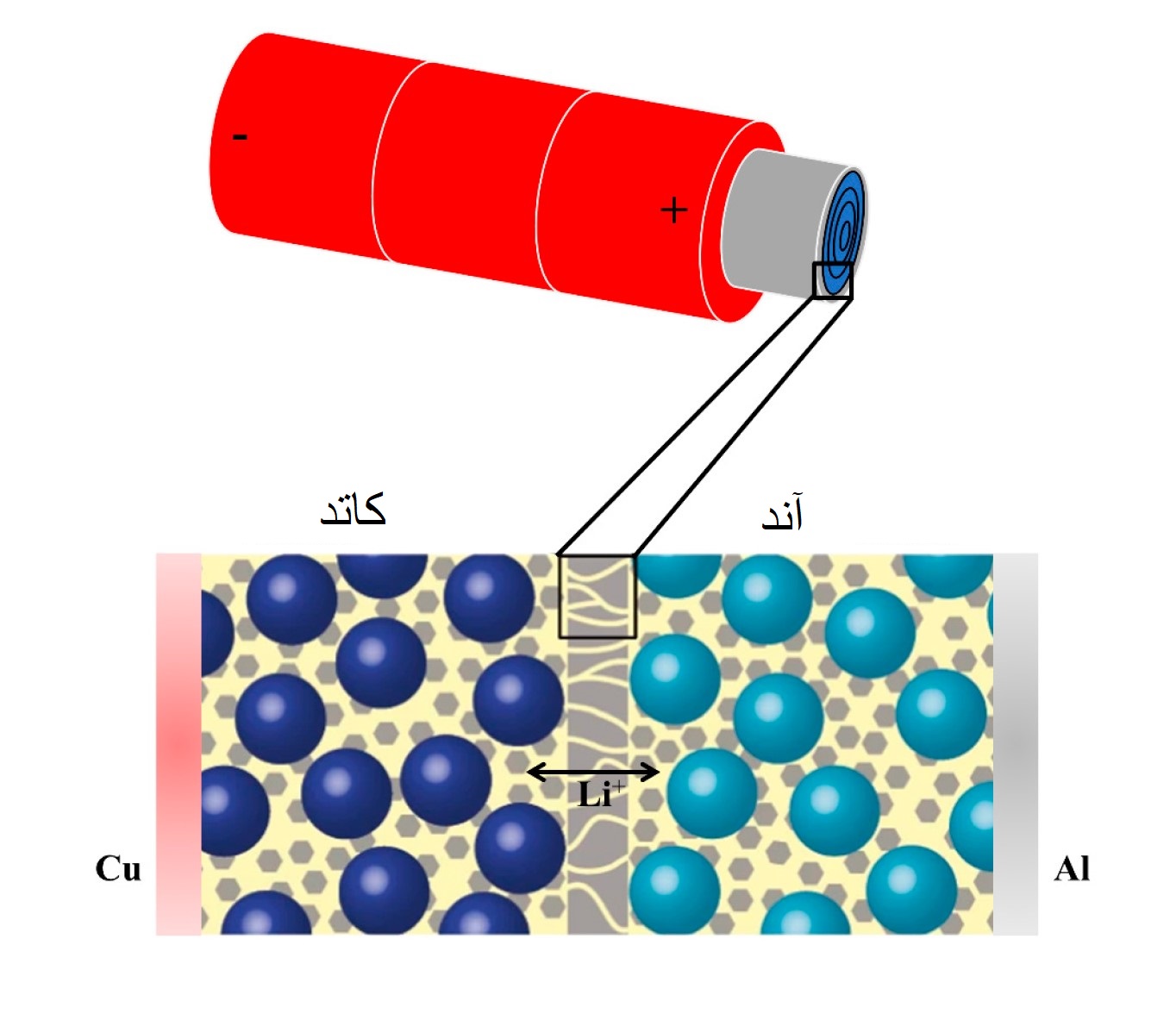

در این بخش، قصد ما بحث در مورد بلور و ساختار مولکولی مواد کلیدی مورد استفاده در باتری یون لیتیوم است. در اینجا مواد موجود در باتری را در سه بخش مواد کاتدی، مواد آندی و الکترولیت مورد بررسی قرار می دهیم.

مواد کاتدی بلوری

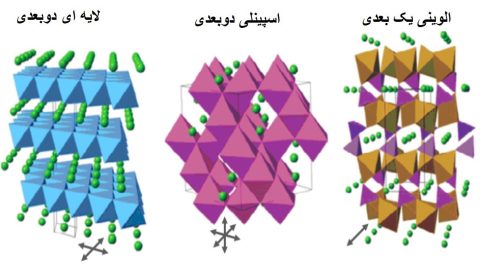

مواد کاتدی دارای عناصر معمولی شامل نیکل، منگنز، کبالت، آلومینیوم و آهن میباشند. هر کدام از این مواد دارای ساختار کریستالی منحصر به فردی در سطح اتمی هستند که تاثیر خیلی زیادی بر نحوهی کارایی آنها دارد. مواد کاتدی در سه دستهی ساختاری اسپینل، لایهای و اولوین تقسیمبندی میشوند (شکل 1). مواد کاتدی باید ساختارشان دارای لیتیوم باشند ( برای شروع عملیات باتری) در حالیکه مواد آندی اینطور نیستند.

شکل1: ساختار بلوری مواد کاتدی

کاتدهای لایه ای (دو بعدی)

اولین و متداولترین گروه کاتدها، که مادهی کاتدی LCO ( لیتیوم کبالت اکسید) هم جز آن است، دارای ساختار کریستالی لایهای میباشند، که میتوانند یونهای لیتیوم را به صورت برگشتپذیر به شکل قفسهای در خود جا دهند. از آنجایی که یونهای لیتیوم فقط میتوانند در دو جهت این قفسهها حرکت کنند، این مواد به عنوان مواد دو بعدی دستهبندی میشوند. مواد کاتدی LCO که دارای ساختار لایهای هستند، ابتدا در سال 1980 توسط جان گودنوف به عنوان یک بلور ساختاری پایدار، که میتوانند به طور برگشتپذیر یونهای لیتیوم را با کارایی بالا در خود جای دهند، کشف شدند. قابل توجه است که این مادهی کاتدی هنوز هم در بسیاری از گوشیهای تلفن همراه و مصرف کنندههای الکترونیکی مورد استفاده قرار میگیرد. این مادهی کاتدی به دلایل ایمنی، از آستانهی ظرفیتی خاصی تجاوز نمیکند. این موضوع به این دلیل است که LCO با وجود داشتن پایداری ساختاری خوب، پایداری حرارتی ضعیفی دارد. در دماهای بالاتر از C˚150، مادهی کاتدی LCO به صورت گرمازا شروع به شکسته شدن میکند. با شکسته شدن LCO اکسیژن موجود در ساختار آزاد میشود که موجب افزایش شدت آتشسوزی احتمالی میشود. بعدها تشخیص داده شد، که به جای کبالت خالص، میتوانیم فلزات دیگری مانند نیکل و منگنز را برای افزایش ظرفیت و بهبود ایمنی با کبالت ترکیب کنیم. این مواد کاتدی را به اختصار NCM با نسبتهای استوکیومتری متفاوت هر جز شناخته شدهاند. نسبت هر کدام از عناصر موجود در مادهی کاتدی NCM اثرات بزرگی بر روی چگالی انرژی، ایمنی و قیمت این مادهی کاتدی دارد. به همین دلیل به بررسی عمیق این موضوع خواهیم پرداخت.

اولین مادهی کاتدی NCM که ارائه شد، شامل نسبتهای یکسانی از عناصر نیکل، منگنز و کبالت بود که آن را NCM111 مینامند ( یا NCM333 به منظور 30% برای هر عنصر). این ترکیب باعث افزایش پایداری حرارتی تا دمای C˚200 میشود در حالیکه چگالی انرژی ثابت میماند. به طور کلی، کاهش میزان عنصر کبالت در مواد کاتدی مطلوب است. چون این عنصر سمی و گران است. بخش عظیمی از کبالت مورد استفاده در دنیا، در کشور کنگو توسط کودکان کار در شرایط سخت استخراج میشود. دلیل تمایل استفاده از کبالت در مواد کاتدی، توانایی این عنصر در ایجاد پایداری ساختاری در مواد کاتدی، در طول چرخه خوردن باتری است. کنار گذاشتن کلی کبالت اشتباه است. به طور کلی، افزایش مقدار نیکل در مواد کاتدی، برای افزایش میزان ظرفیت و چگالی انرژی راه حل مطلوبی است. افزایش مقدار نیکل، علاوه بر اثرات مثبتی که دارد، معایبی نظیر کاهش پایداری ساختاری و تاثیر منفی بر عمر چرخهای را نیز دارد. علاوه بر این موارد، افزایش مقدار نیکل، احتمال بازآرایی گرمازا، در حین آزاد شدن اکسیژن را افزایش میدهد که برای بحث انفجار خوب نیست. افزایش مقدار نیکل موجب میشود که مادهی کاتدی حاصل شده، رطوبت هوا را به مقدار زیادی جذب کند، که این موضوع موجب از دست رفتن ظرفیت غیر قابل برگشت میشود. بنابراین این پودرها باید از لحظهی تولید تا وقتی که در داخل باتری به کار میروند در شرایط فوقالعاده خشک نگه داشته شوند ( مثل این است که کاهو را از مزرعه تا سر میز غذا خوری در داخل یخچال نگه داشته شود، بدون اینکه شکسته شود). منگنز به طور کلی به عنوان یک پایدار کنندهی خوب برای مواد کاتدی است. منگنز ارزان و غیر سمی است اما متاسفانه تمایل به انحلال در الکترولیت دارد، انحلال منگنز در الکترولیت موجب افت سریع ظرفیت میشود.

از آن جایی که چگالی انرژی و هزینهی تولید مواد کاتدی، از بقیهی موارد اهمیت بیشتری دارند، راه حل افزایش میزان نیکل، کاهش کبالت و تنظیم تعادل با منگنز است. به همین دلیل، فقط در دههی گذشته، ما شاهد انتقال از NCM333به NCM811 که حاوی قریباً 80% نیکل، 10% کبالت و 10% منگنز می باشد بوده ایم.

NCM811 دارای ظرفیتی تقریباً 40% بیشتر از LCO میباشد. همچنین به دلیل میزان کبالت کمتر در NCM811، دارای قیمتی ارزانتر نسبت به LCO است در حالیکه پایداری گرمایی این دو مادهی کاتدی تقریباً برابر است. پکهای باتری خودروهای الکتریکی که با این مادهی کاتدی ساخته میشوند باید با دقت مدیریت و طراحی شوند تا هرگز از آستانهی دمایی تجاوز نکنند. همچنین برای اعمال هزاران چرخه روی این باتریها توسعهی قابل توجه الکترولیت مورد نیاز است.

افزایش بیشتر میزان نیکل با درصدهای نیکل بیش از 90% و کبالت کمتر از 3% قبلاً توسعه داده شده است. با این وجود کاهش بیش از اندازهی کبالت برای یک کاتد بدون کبالت عمدتاً نمادین است و یک خطر برای عمر چرخهی باتری نیز میباشد. به موازات بهبود NCM، آلومینیوم (Al) میتواند مانند منگنز به عنوان یک دوپانت استفاده شود، این مادهی کاتدی تحت عنوان NCA شناخته میشود. این استوکیومتریها محدود نیستند و مواد مختلف میتوانند به عنوان دوپانت برای پایدار کردن سیستم، در داخل آن قرار بگیرند. کاتدهای NCA در بسیاری از سلولهای استوانهای، سلولهایی که توسط تسلا استفاده میشوند، مورد استفاده قرار میگیرد.

کاتدهای اسپینلی (سه بعدی)

در حالیکه کاتدهای با ساختار لایهای، دو درجهی آزادی به یون لیتیوم میدهند، کاتدهای با ساختار اسپینل، دارای 3 درجهی آزادی برای یون لیتیوم میباشند. در نتیجه این ساختارها میتوانند نفوذ جامد خیلی سریعتری داشته باشند. تنها مادهی کاتدی اسپینلی که تجاری شده است، لیتیوم منگنز اکسید (LMO) میباشد. همانطور که در بخشهای قبل گفته شد، منگنز به دلیل حل شدن در الکترولیت ((بدنام)) است، که به صورت فلز منگنز با ساختار دندریتی روی آند رسوب میکند ( مانند یونهای مس بعد از اضافه دشارژ) که منجر به افت سریع ظرفیت و اتصال کوتاه میشود. به خاطر موضوع تشکیل دندریت توسط منگنز، امروزه تعداد کمی از باتریها از کاتد LMO استفاده میکنند.

کاتدهای الوینی (یک بعدی)

سومین دستهی مواد کاتدی دارای ساختار الوینی میباشند، که در ساختار خود دارای تونلهای یک بُعدی برای حرکت یونهای لیتیوم هستند. این مواد به طور کلی دارای سرعتپذیری پایینی هستند. با این حال برای حل کردن تقریبی این موضوع میتوان اندازهی ذرات ماده فعال را بسیار کوچک (نانوذرات) کرد. در این صورت مسیر پیمایش یون لیتیوم در داخل ساختار کاهش مییابد. تنها مادهی کاتدی با ساختار الوین که تجاری شده است، لیتیوم آهن فسفات (LFP) میباشد. چند نکتهی مهم در مورد LFP این است که غیر سمی است، با پیشمادههایی که به اندازهی کافی موجودند ساخته میشود، از نظر ساختاری و حرارتی پایدار است و همچنین بازیافت آن بسیار ساده است. اما مادهی کاتدی LFP دارای معایبی مانند ظرفیت پایین و ولتاژِ الکتروشیمیایی پایین است که این موضوع به چگالی انرژی آسیب میرساند. این معایب تا چند سال پیش به عنوان یک طلسم مرگبار برای کاربرد LFP در خودروهای الکتریکی بود. اما با توجه به، افزایش تقاضا برای خودروهای الکتریکی ارزان قیمت و همچنین خودروهایی که در مسیرهای درون شهری تردد دارند، LFP یک بازگشت موفقیت آمیز را رقم زد. این مادهی کاتدی در حال حاضر برای ورژنهای قدیمیِ خودروهای الکتریکی استفاده میشوند.

علاوه بر این، از آنجایی که کاتدهای LFP به طور قابل توجهی ایمنتر از سایر مواد شیمیایی هستند، تولید کنندگان متوجه شدهاند که میتوانند شروع به ساخت سلولهای غول پیکر ( بسیار بزرگتر از سلولهایی که بر پایهی NCM ساخته میشود) بکنند. این نکته، هزینههای مربوط به مراحل پک و بستهبندی باتری را کاهش میدهد. در حالیکه باتریهای مرسوم خودروهای الکتریکی، از سلولهای جداگانهای که داخل ماژولها پک میشوند، سپس در ردیفهایی به هم وصل میشوند و در نهایت پکها با هم ترکیب میشوند، ساخته میشوند، سلولهای بزرگ LFP میتوانند مستقیماً به یکدیگر وصل شوند تا طراحی پکهای بسیار سادهتری ارائه دهند. این استراتژی تحت عنوان سلول تا پک (C2P) شناخته میشود. این اتفاق مطمئناً بر چگالی انرژی ناقص LFP اثر مثبت دارد، اما با انجام محاسبات متوجه میشویم که این استراتژی، هرگز برای استخراج چگالی انرژی به اندازهی چگالی انرژی کاتدی با مقدار Ni زیاد با استوکیومتری 811 کافی نیست.

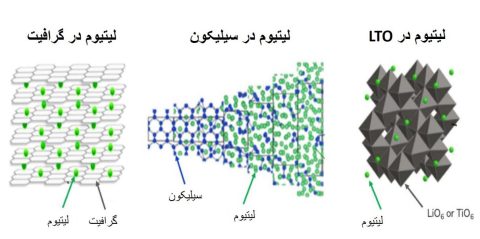

ساختار بلوری آند

بعد از گذشت 30 سال از تجاری سازی باتری یون-لیتیوم، هنوز از مواد آندی کربنی که در ابتدا توسط یوشینو ارائه شد، استفاده میشود. در شکل 2، ساختار بلوری مواد آندی بعد از لیتیومدار شدن، (در حالت شارژ) ارائه شده است باید در نظر داشت برخلاف مواد کاتدی، مواد آندی به صورت ذاتی در خود لیتیوم ندارند.

شکل2: ساختار مواد آندی

آندهای گرافیتی (کربنی)

در اولین باتری یون- لیتیوم تجاری شده، از کُک به دست آمده از نفت، به عنوان مواد آندی استفاده شد و سرانجام با گرافیت جایگزین شد، که تا همین الان هم مادهی آندی غالب مورد استفاده است، مواد گرافیتی لایهای هستند. این مواد دارای ساختار ورقهای مانند از صفحات تکی گرافن، با طراحی بدون پایان هگزاگونالی از کربن میباشند. درجهای که کل ماده با این ساختار منظم روی هم قرار گرفتهاند را درجهی بلورینگی یا گرافیتی شدن میگویند. روش قرار گرفتن یونهای لیتیوم در داخل گرافیت، نگه داشته شدن در بین صفحات است، اما نه مثل مواد کاتدی دو بعدی که قبلاً گفته شد. هر حلقهی تشکیل شده توسط شش اتم کربن، حداکثر میتواند میزبان یک یون لیتیوم باشد.

انواع مختلفی از مواد گرافیتی وجود دارد، اما همهی آنها دو به دو به صورت طبیعی یا مصنوعی به دست میآیند. در حالت طبیعی، گرافیت به صورت پوسته پوسته از طبیعت استخراج میشود و در حالت مصنوعی از مواد نفتی تولید میشود. فرآیند مصنوعی تولید گرافیت، نیاز به دمای خیلی بالایی دارد، به همین دلیل یک فرآیند متمرکز بر انرژی است. در حالیکه گرافیت طبیعی، نیاز به خالص سازی، توسط مادهای مانند اسید سولفوریک دارد. با وجود این موضوعات، نکتهی قابل توجه در مورد گرافیت این است که ورود یون لیتیوم به داخل ساختار با طول عمر چرخهی بالا بسیار برگشتپذیر است. گرافیت به دلیل پایداری مکانیکی بالایی که دارد، تغییر حجم کمی را در طی شارژ و دشارژ تجربه میکند. پتانسیل الکتروشیمیایی گرافیت، نزدیک به پتانسیل شیمیایی لیتیوم خالص است، که این موضوع به حداکثر رساندن چگالی انرژی کمک میکند، علاوه بر این موضوعات، گرافیت ظرفیت بالایی نیز دارد.

مدتی است که پیشرفت در باتریهای بر پایهی Li، مبتنی بر جایگزینی گرافیت با مواد آندی دیگر است. این تلاشها با سنتز سیلیکون و لیتیوم خالص به عنوان آند در حال انجام است، اما هیچکدام از این مواد آندی جدید، به جایگزینی با گرافیت، حتی نزدیک هم نشدهاند. گرافیت علیرغم ایراداتی که دارد یک مادهی آندی عالی است.

آند برپایه سیلیکون

در حالیکه شش اتم کربن میتوانند میزبان یک اتم لیتیوم باشند، یک اتم Si با چهار یون لیتیوم پیوند مییابد. به همین دلیل به سادگی میتوان دریافت که سیلیکون دارای ظرفیت بالایی در مقایسه گرافیت است. این همان بخش جذاب است که بسیاری از مردم مدتهاست به دنبال آن هستند. البته با موفقیت کم.؟!!!

برخلاف گرافیت و یا مواد کاتدیی که قبلاً بررسی کردیم، مکانیسم عمل سیلیکون، جای دادن یون لیتیوم در داخل ساختار خود نیست. سیلیکون به اصطلاح با لیتیوم خیلی صمیمی و خودمانی میشود و به صورت برگشتپذیر یک آلیاژ تولید میکند. درست همانطور که قبلاً در مورد فویل آلومینیوم یاد گرفتیم، مواد آلیاژی منجر به تغییر حجم فوقالعادهای میشوند. بنابراین، در حالیکه سیلیکون در هرگرم، بیش از ده برابر گرافیت ظرفیت دارد، تقریباً 300% نیز تغییر حجم هم دارد. این انبساط حجمی ریشهی اکثر مشکلات مربوط به سیلیکون است. یک مشکل سادهای که هرکسی میتواند آن را درک کند، اما در واقع یکی از سختترین مشکلات برای حل است.

تغییر حجم شدید سیلیکون موجب میشود، که لایهی SEI تشکیل شده، در هر بار شارژ/دشارژ تخریب شود. این موجب میشود که سطح بیشتری برای ایجاد لایهی SEI ایجاد شود. بعد از اعمال چرخههای شارژ دشارژ زیاد، ذرات سیلیکون در نهایت به پودر و قطعات کوچک تبدیل میشوند، که سطح جدیدی را برای دوباره پوشانده شدن نشان میدهند. هر بار که لایهی SEI تشکیل میشود، لیتیوم به طور برگشتناپذیری مصرف میشود و این موضوع باعث از بین رفتن سریع ظرفیت میشود. علاوه بر این مواد فعال سیلیکونی که تبدیل به پودر شدهاند، از شبکهی CBD خارج شده و از نظر الکتریکی ایزوله میشوند. سیلیکونی که به صورت الکتریکی ایزوله شده است توانایی خود را در ذخیرهی ظرفیت از دست میدهد. چون در این حالت، الکترونها راهی برای دسترسی به ذرات ندارند و هیچ لیتیومی نمیتواند وارد و خارج بشود.

با این حال، وعدهی ده برابر ظرفیت نسبت به گرافیت، دلیل کافیای برای پیدا کردن راه حلی برای حل مشکلِ تغییر حجم سیلیکون است. استراتژیهای کلیدی زیادی مانند ساخت پودر با ذرات بسیار کوچک برای مقاومتِ بهتر در برابر پودر شدن، استفاده از ترکیبات جدید مانند اکسیدهای سیلیکونی و یا قرار دادن ذرات سیلیکون در داخل قفسهای کربنی برای جلوگیری از تغییر حجم و تخریب بیشتر تا به الآن ارائه شده است. در ابتدا؛ رویا استفاده از سیلیکون خالص به عنوان آند بود، اما حالا این هدف به آندهای با مقدار غالب سیلیکون تغییر کرده است. با این وجود، باز هم جایگزینی آند گرافیتی کار دشواری است.

امروزه در بسیاری از باتریهای یون-لیتیوم تجاری، مقادیر کمی از سیلیکون( معمولاً کمتر از 7 الی 10%) را عمدتاً با گرافیت ترکیب میکنند و به عنوان آند استفاده میکنند. این استراتژی موجب افزایش چگالی انرژی بدون ایجاد خلل در عمر چرخه میشود ( البته مطمئناً عمر چرخهای را، هرچند به میزان کم، دچار اختلال میکند).

آند لیتیم تیتانات

دستهی پایانی، نوعی از مواد آندی است که همیشه برای کاربردهای خاص در حاشیه است و احتمالاً هرگز از این حاشیهها جدا نشود. آندهای LTO دارای ساختار اسپینلی هستند. این مواد آندی به دلیل حضور اکسیژن و لیتیوم در ساختار آنها، گاهی اوقات ممکن است با مادهی کاتدی اشتباه گرفته شوند. اما بر خلاف مواد کاتدی، LTO با جذب یون لیتیوم کار میکند، بنابراین به عنوان یک آند استفاده میشود. مادهی آندی LTO، شبیه به مادهی کاتدی LMO دارای ساختاری سه بُعدی است، این به این معنی است که LTO در مقایسه با گرافیت که دارای ساختا دو بُعدی است، سرعت بالاتری دارد. بنابراین آندهای LTO میتوانند خیلی سریعتر شارژ/ دشارژ شوند. آندهای LTO از سرنوشتی مشابه به LFP رنج میبرند، یعنی ظرفیت پایین دارند (تقریباً نصف گرافیت) و پتانسیل الکتروشیمیایی بالایی دارند. از آنجا که ولتاژ هر باتری یون-لیتیوم، تفاوت بین ولتاژ کاتد ( همیشه بالاتر) و ولتاژ آند ( همیشه کمتر) است، پتانسیل بالای آند موجب کاهش ولتاژ کلی سلول کامل میشود. در نتیجه سلولهای حاوی آند LTO به طور قابل توجهی چگالی انرژی پایینی دارند. این آندها اگر با کاتد LFP جفت شوند یک ضربهی وحشتناک را به چگالی انرژی سل وارد میکنند، البته این جفت شدن کاملاً غیر عملی است.

با این حال پتانسیل الکتروشیمیایی بالای LTO دو نکتهی جالب دارد: 1- در LTO لایهی SEI تشکیل نمیشود، چون LTO در ولتاژهای بالا کمتر با الکترولیت وارد واکنش میشود. 2- چون که در ولتاژهای کاربردی LTO، لیتیوم با آلومینیوم آلیاژ نمیشود، میتوان از فویل آلومینیوم به عنوان جمع کنندهی جریان LTO استفاده کرد. استفاده از فویل آلومینیوم به عنوان جمع کنندهی جریان آند میتواند موجب کاهش وزن سلول شود، اما این موضوع تمام مشکلات مربوط به چگالی انرژی را جبران نمیکند. به همین دلیل، LTO فقط برای موارد خاصی که به سرعت شارژ دشارژ بالا نیاز است مورد استفاده قرار میگیرد.

ترکیب الکترولیت

جزء نهایی مورد بررسی، الکترولیت است. الکترولیت آخرین مادهای است که به سلول تزریق میشود. الکترولیتها شبیه به مادر برای باتریهای یون لیتیوم هستند. الکترولیتها باید در پنجرهی پتانسیل اعمالی پایدار باشند، کاتد و آند را تحمل کنند. باید این اطمینان توسط الکترولیتها حاصل شود که همه چیز با هم در ارتباط هستند. الکترولیتها تنها جزئی هستند که تمام اجزای دیگر را لمس میکنند.

به جهت برآورده شدن تقریبی تمام نیازهای موجود از الکترولیت، فرمولاسیون الکترولیت در نهایت به ترکیبی از چند جزء متفاوت رسیده است که هر جزء برای برآورده کردن و بهبود یکی از آن نیازها ارائه شده است. بعضی از این اجزا الزامی و بعضی دیگر اختیاری هستند:

نمک لیتیومی ( الزامی): مادهای که توسط حلال الکترولیت حل میشود (مانند نمک در آب) و یونهای لیتیوم را در محلول الکترولیت فراهم میکند. افزودن مقدار بیشتری از این نمک، ظرفیت سلول را افزایش نمیدهد. زیرا لیتیوم موجود در نمک به صورت یون مثبت وجود دارد و الکترونی برای همراهی کردن آنها وجود ندارد. فقط لیتیومهای ذخیره شده در مواد فعال دارای الکترونهایی برای کمک به بحث الکتریسیته هستند، به همین دلیل ظرفیت سل فقط به مقدار این لیتیومها بستگی دارد. یونهای منفی نمک لیتیومی ( معمولاً LiPF6–) معمولاً بی هدف شناور میمانند، اما گاهی اوقات برای تشکیل لایهی غیرفعال بر روی فویل آلومینیومی استفاده میشوند. افزایش غلظت و افزایش میزان نمک لیتیومی مورد استفاده میتواند رسانایی را تا یک نقطهی خاص افزایش دهد، اما بعد از آن موجب کاهش رسانایی میشود ( در غلظتهای خیلی بالا، هدایت دوباره افزایش مییابد). افزایش غلظت موجب افزایش ویسکوزیته میشود که مطلوب نیست.

حلال (الزامی): حلال برای حل و تفکیک کاتیونها از آنیونها مورد نیاز هستند. حلال باید مایع باشد تا در تمام اجزا نفوذ کند و منافذ را پر کند. همچنین حلالها اجزای کلیدیای در تشکیل لایههای SEI و CEI هستند. حلالها معمولاً ترکیبی از مولکولهای مختلف آلی و مولکولهای غیر آلی بر پایهی کربناتها هستند.

افزودنیها ( این مورد اختیاری است، اما استفاده نکردن از آنها اشتباه است): افزودنیها میتوانند هر چیزی باشند که مقدار آنها کمتر از 5% است. افزودنیها میتوانند نمک و یا مولکولهای حلال باشند. این افزودنیها برای رفع مشکلاتی همچون بهبود کیفیت لایهی SEI، رقیق کنندهها برای افزایش تر شوندگی یا سایر مواد مختلف دیگر که برای بهبود مواردی همچون پایداری کاتد، عملکرد سلول در دمای پایین، شارژ سریع، افزایش ایمنی و… استفاده میشوند. از آن جایی که مواد افزودنی در مقادیر کم مورد استفاده قرار میگیرند و در اغلب موارد، در اولین چرخهی شارژ دشارژ واکنش برگشتناپذیری از خود نشان میدهند، به همین دلیل مهندسی معکوس کردن این مواد سخت است. به همین دلیل افزودنیهای مورد استفاده در سلولهای تجاری، دستورالعملهای بسیار محرمانهای دارند.

حلالهای کمکی (اختیاری): حلالهای کمکی موجب کاهش ویسکوزیتهی الکترولیت میشوند که این امر موجب بهبود عملکرد توان و بهبود رفتار خیس شدن میشود.

اکنون که کلیهی مکانیسمها و مواد موجود در باتریها را شناختیم درک شکل 3، برای ما راحت است. تصویر 2، مکانیسمها و اتفاقاتی را نشان میدهد که میتواند موجب افت و تخریب باتری شود و مطلب کلی که می توان دریافت کرد، پیچیده بودن این باتریهاست.

شکل 3: مکانیسمها و اتفاقات کلی داخل باتری

باتریهای یون لیتیوم علیرغم کاستیهایی که دارند، بدون شک تا مدت طولانی کاربرد خواهند داشت. احتمالاً حداقل برای ده الی پانزده سال آینده، به عنوان فناوری روز، به ویژه برای خودروهای الکتریکی باقی خواهند ماند.