در این مقاله به فرآیند تولید سلول باتریهای لیتیومی پرداخته می شود. سه بخش ساخت الکترود، مونتاژ سلول و پردازش سلول با نظر به چالشهای هر بخش براساس ترتیب مراحل شرح داده می شود.

برای مهندسی یک بسته باتری، درک بخش های سازنده، از جمله فرآیند تولید سلول باتری، مهم است. این به شما امکان میدهد برخی از محدودیتهای و تفاوتهای بین انواع سلولها را درک کنید. یا حداقل بفهمید که این محدودیتها ممکن است از کجا ناشی شوند.

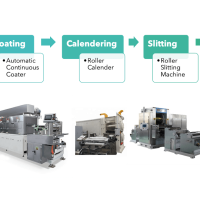

با سه بخش اساسی در فرآیند تولید شروع می کنیم: ساخت الکترود، مونتاژ سلول و پرداخت سلول

1. ساخت الکترود

جهت آگاهی از چالشهای ساخت ابتدا ساخت الکترود را به مراحلی تفکیک می کنیم که در ادامه مرور می شود.

مرحله 1 – مخلوط کردن

مواد آند و کاتد قبل از ریختن در دستگاه پوششدهی مخلوط میشوند. فرآیند مخلوط کردن برای اطمینان از همگن بودن دوغاب زمان میبرد.

مواد تشکیل دهنده الکترود کاتد شامل ماده فعال (NMC622)، چسب پلیمری (PVdF) حلال (NMP) و افزودنیهای رسانا (مثلاً کربن) مخلوط میشوند. در آند ترکیب برخی مواد تفاوت دارد. به عنوان مثال ماده فعال (مثلاً گرافیت یا گرافیت + سیلیکون)، ماده رسانا (مثلاً کربن سیاه) و چسب پلیمری (مثلاً کربوکسی متیل سلولز، CMC) و حلال N–متیل-۲-پیرولیدون (NMP): بکار می رود. در مورد حلال بکار رفته که بسیار سمی است و به طور گسترده در صنعت پلاستیک استفاده میشود باید به این مسئله توجه شود که این ماده غیرفرار است و قادر به حل کردن طیف وسیعی از مواد میباشد. لذا حذف آن مهم است و در مراحل انتهایی باقیمانده حلال توسط آزمایش کنترل کیفیت اندازه گیری خواهد شد (کروماتوگرافی گازی-طیفسنجی جرمی میتواند برای آزمایش نمونه استفاده شود) زیرا واکنش پذیری این ماده بر عملکرد سلول تأثیر میگذارد.

مهمترین مسائلی که باید به آنها در تولید توجه شود عدم تجزیه ذرات و اطمینان از غلظت پایین H2O می باشد. لذا از تأمینکنندگان مواد خواسته میشود که غلظت پایین را تضمین کنند.

همگنی مخلوط توزیع متناسب اندازه ذرات و منافذ است که از طریق آسیاب کردن توسط تامین کننده مواد، مورد توجه قرار دارد. در طی تهیه دوغاب نیز فرآیند اختلاط دستهای جای خود را به اختلاط پیوسته داده است که اختلاط بهتری را نتیجه می دهد همچنین فرآیند کلندرینگ نیز می تواند حدی به این هدف کمک کند.

مرحله 2 – پوشش

آند و کاتد در یک فرآیند پوشش پیوسته به طور جداگانه پوشش داده میشوند. کاتد (اکسید فلزی برای یک سلول یون لیتیوم) روی یک الکترود آلومینیومی پوشش داده میشود. چسب پلیمری، پوششهای آند و کاتد را به ترتیب به فویل جمع کننده جریان از جنس مس و آلومینیوم میچسباند.

کنترل ضخامت شاید مهمترین چالش در پوشش محسوب می شود. در طول زمان کنترل ضخامت درعرض فویل میتواند چالش برانگیزتر از کنترل در طول باشد.

بدین منظور یکی از بزرگترین چالشها، پوشش درست لبههاست:

- 1. پوشش عرض تا 0.1 میلیمتر که تنظیمات شیم میتواند این مشکل را حل کند.

- 2. اجتناب/کنترل ایجاد “لبههای ضخیم” به معنی افزایش ضخامت در لبهها نیز توسط تنظیمات شیم انجام می شود.

- 3. اطمینان از اینکه لبهها همیشه صاف و فاقد موج پوشش داده شوند نیز دارای اهمیت ویژه ای است، که این امر توسط کنترل و تنظیم فاصله و زاویه شیار محفظه تا زیرلایه انجام می شود.

علاوه بر ضخامت، همگنی اکسیداسیون سطح الکترود توسط کنترل رطوبت سطح دارای اهمیت است که میتوان با استفاده از آزمایشهای لایهبرداری تانسیومتر و حتی مقاومت در برابر فرورفتگی (آزمایش سختی) برای ارزیابی بیشتر یکپارچگی پوشش استفاده کرد.

مرحله 3 – خشک کردن

بلافاصله پس از پوشش، الکترودها خشک میشوند. این کار با خشککنهای هوای همرفتی در یک فرآیند مداوم انجام میشود. حلالها از این فرآیند بازیابی میشوند. چالشهای این مرحله همگنی مرکز تا لبه فرآیند خشک کردن و بازیابی حلال است بطوریکه ترک خوردگی اتفاق نیفتد.

مرحله ۴ – کلندرینگ

نورد الکترودها تا رسیدن به ضخامت و تخلخل کنترل شده است. کنترل ضخامت یکنواخت و جلوگیری از ترک خوردگی مهمترین اموری است که باید به آنها توجه داشت.

۲. مونتاژ سلول

بیایید نگاهی به مراحل مونتاژ سلول بیندازیم.

مرحله ۵ – برش

الکترودها در این مرحله در امتداد طول الکترودها برش خورده و عرض آنها را کاهش می یابد بطوریکه با یکی از ابعاد نهایی مورد نیاز برای سلول مطابقت داشته باشد. الکترودهای در عرضهای استاندارد تا ۱.۵ متر سایز می شوند. واقعاً مهم است که در طول این فرآیند هیچ برآمدگی روی لبههای الکترودها ایجاد نشود زیرا میتوانند باعث آسیب به جداکننده و اتصال کوتاه احتمالی در آینده شوند.

جلوگیری از پلیسه در لبهها از مهمترین مسائلی است که باید آن توجه شود. بدین منظور میتوان از نوار عایق برای کاهش پلیسه و اتصال کوتاه فویل به فویل استفاده می شود.

یکی دیگر از چالشها وجود ذرات فلزی در پوششهاست، بدین منظور فیلترهای مغناطیسی برای حذف ذرات فلزی استفاده میشوند.

مرحله 6 – خشک کردن نهایی

الکترودها دوباره خشک میشوند تا تمام محتوای حلال حذف شود و ppm آب آزاد قبل از فرآیندهای نهایی و قبل از مونتاژ سلول کاهش یابد.

مرحله 7 – برش

شکل نهایی الکترود شامل زبانههای الکترودها بریده میشود. در این مرحله الکترودهایی خواهید داشت که دقیقاً شکل صحیح برای مونتاژ نهایی سلول هستند.

در این بخش نیز جلوگیری از پلیسه در لبهها و اطمینان از عدم وجود ذرات فلزی شل در پوششها دارای اهمیت بالایی است.

مرحله 8 – رول کردن یا روی هم چیدن

در یک سلول استوانهای، آند، کاتد و جداکننده به صورت رول پیچیده میشوند. برای سلولهای کیسهای، الکترودها به ترتیب آند، جداکننده، کاتد، جداکننده، آند، جداکننده و غیره روی هم چیده می شوند. درسلولهای منشوری هر دو مدل بکار می رود در برخی موارد الکترودهای روی هم چیده و در برخی دیگر دارای یک رول ژلهای مسطح هستند.

مورد حائز اهمیت در این مرحله، همترازی لایهها و جلوگیری از سوراخ شدن جداکننده می باشد. برای این منظور اقداماتی در طی زمان اعمال میشود، مانند جوشکاری پوشش جداکننده، البته همه تولیدکنندگان به این روش اقدام نمیکنند. آزمایش مهمی که باید قبل از مونتاژ و قبل از مرحله پر کردن انجام شود، بررسی رطوبت جداکننده است زیرا هرگونه رطوبتی به عملکرد سلول لطمه می زند.

مرحله 9 – جوشکاری ترمینال

آندها به ترمینال منفی و کاتدها به ترمینال مثبت متصل میشوند. درک فرآیند و استحکام این اتصال از این جهت دارای اهمیت است که جوشکاری سلول به باسبارها میتواند به جوشهای داخلی آسیب برساند.

این مرحله با چالشهای زیادی روبرو است که در ادامه لیست شده اند:

- برش دادن زبانهها و جلوگیری از باقی ماندن هرگونه پلیسه یا ذرات

- جمعآوری تمام فویلها و ارائه آنها به جوشکار

- همتراز کردن فویلهای الکترود جمعآوری شده با زبانه

- همترازی موقعیت جوش، چه تراز لیزری، جوش نقطهای یا تراز اولتراسونیک شاخ و سندان

- سایش الکترودها/ شاخ/ سندان

- نوسان انرژی، تغییرات در مواد یا حتی سطوح

- اطمینان از عدم آلودگی سلول توسط پاشش

- اطمینان از اتصالات الکتریکی خوب و ثابت

مرحله 10 – قوطیسازی یا محصور کردن

در این مرحله الکترودها چه به صورت رول یا بستهای از لایههای انباشته شده، به ترتیب در قوطی یا کیسه قرار داده میشوند. بسته به قالب سلول، نحوه تکمیل این فرآیند قوطیسازی یا محصور کردن تغییر خواهد کرد. مهمترین چالشهای این مرحله

- اطمینان از عدم وجود هرگونه زباله در قوطی

- اطمینان از عدم آسیب به رول ژله یا پشته

- تشکیل جام کیسه – جلوگیری از ورود مواد به قالب

- قرار دادن پشته در کیسه – تراز

- کیسه دوم (روی) – جلوگیری از ورود مواد به قالب

- یکپارچگی آببندی حرارتی، جلوگیری از آلودگی میله گرمکن

- جابجایی آببندی سلول باز قبل از تزریق

- چسباندن کیسه – یک خط نوار چسب که در قسمت داخلی جام مطابق با قرار دادن پشته اعمال میشود

آزمایشات جداسازی

آزمایش HiPot یا آزمایشهای ظرفیت در این مرحله برای تعیین یکپارچگی سلول انجام میشود، این آزمایشها باید موارد زیر را ارزیابی کنند:

- زباله/ذرات خارجی فلزی

- چینخوردگیها در جداکننده

- سوراخهای جداکننده

- خارهای روی کلکتورهای جریان

۳. پرداخت سلول

در ادامه نگاهی به مراحل پرداخت سلول می اندازیم

مرحله ۱۱ – پر کردن

سلول خشک تولید شده اکنون با الکترولیت پر می شود. یک خلاء جزئی در سلول ایجاد میشود و مقدار از پیش تعیینشدهای از الکترولیت به سلول تزریق میشود. خلاء جزئی به توزیع و در نتیجه خیس شدن تمام لایههای درون سلول کمک میکند. الکترولیت بر اساس حجم مشخصی از مایع توزیع میشود و میزان الکترولیت براساس توزین سلول قبل و بلافاصله پس از پر کردن سنجیده می شود.

پر کردن الکترولیت برای یک سلول براساس شیمی، ظرفیت، قالب، طول عمر و سایر پارامترها، چه الزاماتی دارد؟

محاسبه بر اساس تخلخل کاتد، آند و جداکننده انجام میشود. به این مقدار، حجم آزاد و سپس یک ضریب برای در نظر گرفتن تلفات در فرآیند پر کردن اضافه میشود.

چالشهای این بخش شامل موارد زیر می باشد:

- کنترل فشار تزریق “خلاء” توسط ppm فشار محیطی

- الکترولیت باید در محدوده بسیار پایین ppb برای H2O2 باشد. سطوح بالاتر H2O2 باعث ایجاد HF میشود که نه تنها یک خطر ایمنی است، بلکه باتری را از داخل به بیرون نیز میبلعد.

- بررسیهای موقت یکپارچگی آببندی

- مرطوبسازی تمام لایههای داخل رول ژلهای یا پشته با الکترولیت، ممکن است برای افزایش مرطوبسازی به پروتکل نورد/چرخش نیاز باشد.

مرحله 12 – فرماسیون و آببندی

در این مرحله سلول شارژ میشود و گازها در سلول تشکیل میشوند. گازها قبل از آببندی نهایی سلول آزاد میشوند. تکمیل فرآیند فرماسیون و فرآیند پیرسازی میتواند تا 3 هفته طول بکشد.

در طول فرآیند فرماسیون، یک سطح مشترک جامد-الکترولیت (SEI) ایجاد میشود. SEI میتواند از مصرف برگشتناپذیر الکترولیت جلوگیری کند و آند را از اضافه پتانسیل در طول شارژ سریع محافظت کند.

توجه: زمان اعمال گاززدایی میتواند متفاوت باشد. برخی آن را پس از شارژ اولیه، برخی دیگر پس از شارژ اولیه و برخی دیگر پس از پیرسازی اعمال میکنند.

مهمترین چالشها در این مرحله شامل:

- کنترل محیطی جایگاههای شارژ در حین فرماسیون،

- کنترل زمانی اعمال پروتکل

- کننترل سطح فشار تخلیه گاز به عنوان مثال کنترل جوشش الکترولیت قبل از آببندی دائمی،

- اجرای چرخه فرماسیون بدون آسیب رساندن به سلول

- بررسی اینکه سلول به طور دائمی آببندی شده باشد این مورد اغلب با بررسی جرم انجام میشود.

مرحله ۱۳ – پیرسازی

فرآیند پیرسازی به این صورت است که سلولها برای مدت زمانی در دمای کنترل شده ذخیره میشوند. این امر به SEI اجازه میدهد تثبیت شود.

این مرحله در فرآیند تولید، سلولها را برای مدت طولانی متوقف می کند و انبارداری این تعداد سلول هزینه قابل توجهی دارد. از این رو قسمت قابل توجه ای از بودجه تولید را به خود اختصاص می دهد.

چالشهای این مرحله را می توان در موارد زیر خلاصه کرد:

- فرماسیون و پیرسازی سریع سلول و ارائه سلولهای با کیفیت

- تشخیص آتش در سیستم ذخیرهسازی پیرسازی

- کاهش زمان پیرسازی و در نتیجه کاهش موجودی سلولها

- محیط ایمن شامل چند مانع محیطی بدون اکسیژن، دوز نیتروژن، ترموگرافی IR، فیبر، حسگر حلقه نوری

مرحله ۱۴ بررسیهای کنترل نهایی

در کنار دادههای چرخه شارژ/دشارژ، تعدادی مراحل تکمیلی و بررسیهای بیشتر شامل موارد زیر قبل از ارسال انجام خواهد شد:

- نرخ OCV دلتا

- برش سلول

- بررسی جرم

- بررسی ابعاد

- سلولهای کیسهای

- بررسی نشتی

- بررسی ضخامت

- بررسی بصری ناهنجاریهای سطحی، TAB و SEAL

تمام دادهها در برابر مشحصات منحصر به فرد سلولها ثبت میشوند. و قابل ارائه به خریدار را دارد.

این مقاله مرور کلی از فرآیند تولید سلول باتری است که به مسائل و چالشهای پیش روی هر مرحله از تولید می پردازد. همانطور که در مقاله ملاحظه کردید هر مرحله از فرآیند تولید با چالشها و مسائل زیادی رویرو است که باید در فرآیند تولید توجه ویژه به آنها کرد. موارد گفته شده در بخش ساخت الکترود، علاوه بر صنعت نکات کاربردی را در اختیار محققان این حوزه قرار می دهد. رعایت این نکات می تواند به بهبود عملکرد سلولها کمک شایانی کند.